Devins, Massachusetts. Maszyny mają 20 stóp wysokości i ważą 60 000 funtów i stanowią technologiczną granicę druku 3D.

Każda maszyna wykorzystuje 150 wiązek laserowych, wyrzucanych z suwnicy i szybko poruszających się tam iz powrotem, tworząc zaawansowane technologicznie części dla klientów korporacyjnych z takich dziedzin, jak lotnictwo, półprzewodniki, obronność i implanty medyczne.

Części z tytanu i innych materiałów są tworzone warstwa po warstwie, każda tak cienka jak ludzki włos, do 20 000 warstw, w zależności od projektu części. Maszyny są zaplombowane. Wewnątrz atmosfera składa się głównie z argonu, który jest najmniej reaktywny z gazów, co zmniejsza ryzyko częściowego defektu zanieczyszczeń.

Odlewnia druku 3D w Devins w stanie Massachusetts, około 40 mil na północny zachód od Bostonu, należy do Vulcan Forms, start-upu, który wyrósł z MIT. Pozyskała 355 milionów dolarów na finansowanie projektów. Jej siła robocza wzrosła sześciokrotnie w ciągu ostatniego roku do 360, dzięki rekrutom od głównych producentów, takich jak General Electric, Pratt & Whitney oraz firm technologicznych, w tym Google i Autodesk.

„Udowodniliśmy nasz sukces w technologii. Teraz musimy pokazać, że mamy dobre finanse jako firma i że potrafimy zarządzać wzrostem” – powiedział John Hart, współzałożyciel VulcanForms i profesor inżynierii mechanicznej w MIT.

W przypadku druku 3D, którego początki sięgają lat 80-tych, trendy technologiczne, ekonomiczne i inwestycyjne mogą wreszcie zaistnieć, aby przemysł przeniknął komercyjnie, zdaniem ekspertów ds. produkcji, kadry kierowniczej i inwestorów.

Mówią, że drukowanie 3D, zwane również wytwarzaniem addytywnym, nie jest już nową technologią dla kilku produktów konsumenckich i przemysłowych ani do tworzenia prototypowych koncepcji projektowych.

„Obecnie jest to technologia, która zaczyna zapewniać przemysłową jakość produktów i druk nakładowy”, powiedział Jörg Bromberger, ekspert ds. produkcji w McKinsey & Company. Jest głównym autorem najnowszego raportu firmy konsultingowej pt. „Włączanie wytwarzania przyrostowego do głównego nurtu”.

Druk 3D odnosi się do robienia czegoś od podstaw, jedna warstwa na raz. Lasery sterowane komputerowo topią proszki metalu, plastiku lub materiałów kompozytowych w celu utworzenia warstw. W tradycyjnej produkcji „subtraktywnej” np. blok metalu jest odlewany, a następnie jego część jest rzeźbiona w kształt za pomocą obrabiarek.

W ostatnich latach niektóre firmy wykorzystywały technologię przyrostową do wytwarzania specjalistycznych części. General Electric wykorzystuje druk 3D do produkcji dysz paliwowych do swoich silników odrzutowych, Stryker produkuje implanty kręgosłupa, a Adidas drukuje siateczkową podeszwę do swoich wysokiej klasy butów do biegania. Implanty dentystyczne i aparaty ortodontyczne drukowane są w 3D. Podczas pandemii Covid-19 drukarki 3D produkowały awaryjne zapasy osłon twarzy i części respiratora.

Eksperci twierdzą, że dzisiejszy potencjał jest znacznie szerszy niż względna gama produktów niszowych. Oczekuje się, że rynek druku 3D potroi się do prawie 45 miliardów dolarów na całym świecie do 2026 roku, według Raport przez centraRynek usług produkcyjnych.

Administracja Bidena poszukuje druku 3D, aby pomóc w ponownym pojawieniu się amerykańskiej produkcji. Elizabeth Reynolds, specjalna asystentka prezydenta ds. produkcji i rozwoju gospodarczego, powiedziała, że technologia przyrostowa będzie jednym z „fundamentów nowoczesnej produkcji w XXI wieku”, wraz z robotyką i sztuczną inteligencją.

W maju prezydent Biden udał się do Cincinnati, aby ogłosić: produkcja addytywna do przodu, Inicjatywa koordynowana przez Biały Dom we współpracy z największymi producentami. Pierwotnych pięciu członków firmy – GE Aviation, Honeywell, Siemens Energy, Raytheon i Lockheed Martin – zwiększa wykorzystanie wytwarzania przyrostowego i zobowiązało się do pomocy swoim małym i średnim dostawcom z USA w adaptacji tej technologii.

Dobrowolne zobowiązania mają na celu przyspieszenie inwestycji i budowę szerszej krajowej bazy umiejętności wytwarzania przyrostowego. Ponieważ druk 3D jest zaawansowanym technologicznie procesem produkcji cyfrowej, mówią urzędnicy administracji, odgrywa on rolę w sile oprogramowania Ameryki. Dodają, że dodatkowa produkcja sprawi, że amerykańska produkcja będzie mniej zależna od odlewania i obróbki metali za granicą, zwłaszcza w Chinach.

Produkcja przyrostowa zapewnia również premię środowiskową. Jest znacznie mniej marnotrawny niż tradycyjne odlewanie, kucie i cięcie. W przypadku niektórych części metalowych drukowanie 3D może obniżyć koszty materiałów o 90 procent i zmniejszyć zużycie energii o 50 procent.

Eksperci twierdzą, że przemysłowy druk 3D może drastycznie obniżyć całkowity koszt wytwarzania specjalistycznych części, jeśli technologia ta będzie wystarczająco szybka i wydajna do masowej produkcji.

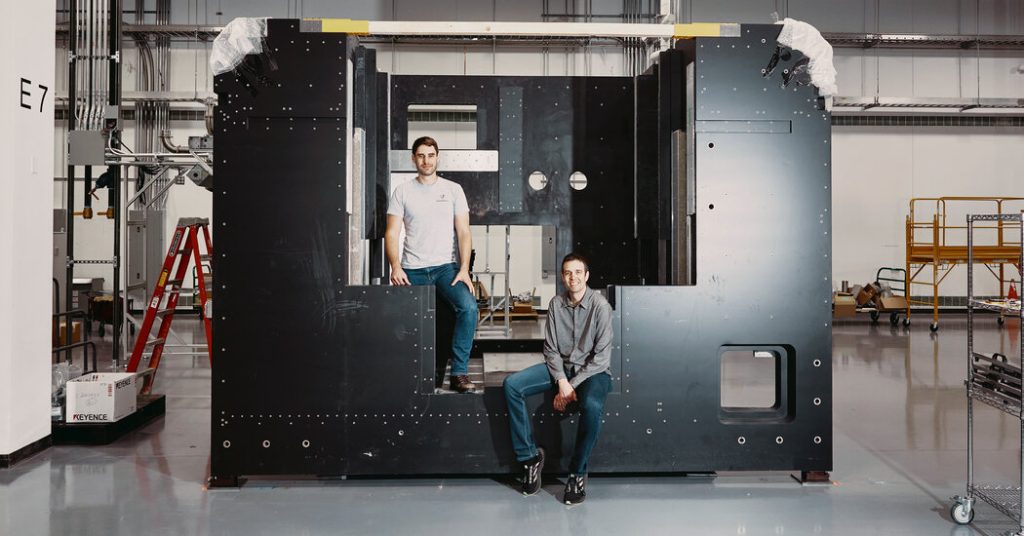

Formy Wulkańskie W 2015 r. przez dr Hart i jeden z jego absolwentów, Martin Feldman. Przyjęli nowe podejście do drukowania 3D, które wykorzystuje więcej laserów niż obecne systemy. Zaprojektowanie złożonej choreografii laserów będzie wymagało innowacji w optyce laserowej, czujnikach i oprogramowaniu.

Do 2017 roku poczynili wystarczające postępy, aby uwierzyć, że mogą zbudować maszynę, ale będą potrzebować na to pieniędzy. Do pary dołącza Anupam Gildial z Doliny Krzemowej, seryjny weteran, który stał się częścią zespołu VulcanForms. Dostali początkową rundę 2 milionów dolarów od Przygody Zaćmienia.

Technologia VulcanForms, o której wspomniał Greg Reichow, partner w Eclipse, próbowała rozwiązać trzy wady druku 3D: zbyt wolne, zbyt drogie i zbyt wadliwe.

Startup miał trudności ze zbudowaniem pierwszej maszyny, która udowodniłaby, że jego koncepcja jest opłacalna. Ale w końcu się udało. Późniejsze wersje stawały się większe, silniejsze i bardziej wyrafinowane.

Vulcan Forms powiedział, że jego drukarki generują teraz 100 razy większą moc lasera niż większość drukarek 3D i mogą produkować części wielokrotnie szybciej. Ta technologia druku jest podstawowym majątkiem intelektualnym firmy, chronionym dziesiątkami patentów.

Ale VulcanForms postanowił nie sprzedawać swoich urządzeń. Jej strategią jest bycie dostawcą dla klientów, którzy potrzebują niestandardowych części.

Takie podejście pozwala VulcanForms kontrolować cały proces produkcyjny. Ale podważa to również fakt, że ekosystem wytwarzania przyrostowego nie istnieje. Firma sama buduje każdy etap procesu produkcyjnego, tworzy własne drukarki, projektuje części, wykonuje obróbkę i testy końcowe.

„Zdecydowanie musimy zrobić to sami – budując pełen zakres produkcji cyfrowej – jeśli mamy odnieść sukces” – powiedział pan Feldman, dyrektor generalny. Fabryka jest produktem.

Zakład w Devens obejmuje sześć gigantycznych drukarek. Firma podała, że do przyszłego roku powinno ich być 20. VulcanForms zbadało cztery miejsca pod drugą fabrykę. W ciągu pięciu lat firma ma nadzieję na założenie i prowadzenie kilku fabryk druku 3D.

Strategia „zrób to sam” zwiększa również ryzyko i koszt startupu. Ale firma przekonała listę głośnych rekrutów, że warto było ryzykować.

Brent Brunell dołączył do VulcanForms w zeszłym roku z General Electric, gdzie był ekspertem w dziedzinie wytwarzania przyrostowego. Pan Brunel powiedział, że koncepcja wykorzystania dużej liczby laserów w druku 3D nie jest nowa, ale nikt wcześniej tego nie zrobił. Po dołączeniu do VulcanForms i zbadaniu jego technologii, powiedział: „Było jasne, że ci goście są zainteresowani następną architekturą i przeprowadzili udaną operację”.

Obok każdej maszyny w zakładzie VulcanForms operator monitoruje jej wydajność poprzez przepływ danych z czujników i obraz z kamery laserów w akcji, które są przesyłane do monitora komputerowego. Dźwięk fabryczny to niski elektroniczny brzęczący dźwięk, podobnie jak w centrum danych.

Sam zakład może być skutecznym narzędziem rekrutacyjnym. „Przyprowadź ich tutaj i pokaż im maszyny”, powiedział Kip Wyman, były starszy kierownik produkcji w Pratt & Whitney, który jest dyrektorem operacyjnym VulcanForms. Zwykła reakcja to: „Do diabła, chcę być tego częścią”.

W przypadku niektórych części przemysłowych samo drukowanie 3D nie wystarczy. Jest potrzebny do końcowej obróbki cieplnej i obróbki metalu. Zdając sobie z tego sprawę, VulcanForms nabył wokół maszyny W tym roku.

Arwood to nowoczesny warsztat mechaniczny, który pracuje głównie dla Pentagonu, produkując części do samolotów myśliwskich, dronów i pocisków. W ramach VulcanForms plan na najbliższe lata zakłada, że Arwood potroi swoje inwestycje i siłę roboczą, która obecnie obejmuje 90 osób.

VulcanForms, prywatna firma, nie ujawnia swoich przychodów. Powiedziała jednak, że sprzedaż szybko wzrosła, a zamówienia wzrosły dziesięciokrotnie z kwartału na kwartał.

Zrównoważony rozwój VulcanForms będzie zależał od zwiększenia sprzedaży do takich klientów jak Cerebrasktóra produkuje specjalistyczne układy półprzewodnikowe do zastosowań sztucznej inteligencji. Cerebras szukał w zeszłym roku VulcanForms, aby pomóc w stworzeniu złożonej części do chłodzenia potężnych procesorów komputerowych wodą do ich chłodzenia.

Firma półprzewodnikowa wysłała VulcanForms komputerowy rysunek koncepcji, zawiłą sieć maleńkich rurek tytanowych. W ciągu 48 godzin VulcanForms wrócił z porcją, wspomina Andrew Feldman, dyrektor generalny Cerebras. Inżynierowie obu firm pracowali nad dalszymi ulepszeniami, a system chłodzenia jest już w użyciu.

Przyspieszenie tempa eksperymentów i innowacji to jedna z obietnic wytwarzania przyrostowego. Pan Feldman powiedział, że nowoczesny druk 3D pozwala również inżynierom tworzyć nowe, złożone projekty, które poprawiają wydajność. „Nie moglibyśmy zrobić tej części z chłodzeniem wodą w żaden inny sposób” – powiedział pan Feldman.

„Dodatkowa produkcja pozwala nam przemyśleć sposób, w jaki budujemy rzeczy” – powiedział. „Tam właśnie jesteśmy teraz, a to duża zmiana”.

„Nieuleczalny student. Społeczny mediaholik. Niezależny czytelnik. Myśliciel. Alkoholowy ninja”.

More Stories

Yelp pozywa Google za naruszenie przepisów antymonopolowych

Akcje Nvidii spadają z powodu spowolnienia wzrostu i obaw związanych z produkcją NVIDIA

Foot Locker opuszcza Nowy Jork i przenosi się do St. Petersburga na Florydzie, aby obniżyć wysokie koszty: „efektywność”